Абсолютно надежная маркировка продукции в движении

Внимание покупателя при покупке продуктов питания в супермаркетах часто останавливается на дате минимального срока годности продукта. Каким образом наносится дата на упаковочную тару? В основном тара проходит по транспортной ленте через печатающее устройство. Печатающая головка расположена на краю транспортной ленты и ответственна за нанесение на каждую упаковку правильной даты. Срабатывание печатающей головки происходит посредством сенсора-положения, который может быть напрямую подключен к индексирующему прибору.

Внимание покупателя при покупке продуктов питания в супермаркетах часто останавливается на дате минимального срока годности продукта. Каким образом наносится дата на упаковочную тару? В основном тара проходит по транспортной ленте через печатающее устройство. Печатающая головка расположена на краю транспортной ленты и ответственна за нанесение на каждую упаковку правильной даты. Срабатывание печатающей головки происходит посредством сенсора-положения, который может быть напрямую подключен к индексирующему прибору.

Такое решение при маркировке продукции неприемлемо, например, в случае маркировки крышки четырехсекционного пластикового стаканчика. А при необходимости в процессе маркировки нанести несколько дат потребуется смонтировать несколько стационарных печатающих головок. К тому же речь идет о затратоемком решении проблемы. Экономически выгоднее перемещать печатающую головку при помощи поступательного элемента вдоль маркируемого объекта и одновременно начинать построчно опускающийся процесс маркировки. Между тем, технологически, это решение еще более дорогостоящее, чем стационарно закрепленные варианты.

Разработчики такого рода установок должны обращать внимание на следующее: процесс маркировки происходит в условиях непрерывного производства продукции. В примере с пластиковыми стаканчиками, движущаяся транспортная лента останавливается каждый раз на время, за которое заполняется определенное число стаканчиков. Несколько метров далее эти, уже наполненные и закрытые, стаканчики маркируются. За довольно короткое время мобильные печатающие головки должны пройти вдоль стаканчиков и распечатать необходимую информацию по возможности на одно и то же место. Для систем технологического управления это непростая задача. Если старт процесса маркировки не будет абсолютно точно выполнен, возможны нежелательные последствия, например, позиция даты минимального срока годности от стаканчика к стаканчику немного сместится. Чем быстрее скорость процесса маркировки, тем больше усиливается этот нежелательный эффект.

Для таких случаев фирма Systec разработала приемлемое решение, нашедшее применение как в простых элементах перемещения, так и в комплексном решении - «Маркировочной машине». Основой этой маркировочной системы является линия продуктов DriveSet. Речь идет о готовой к установке системе позиционирования, которая поставляется с полностью укомплектованной электронной системой управления, направляющими элементами, двигателями, энергоуправляющими элементами, кабелями и всеми необходимыми интерфейсами. Печатающая головка (предоставляется на выбор струйная или лазерная система маркировки) поставляется в свою очередь специализированным предприятием, работающим в сотрудничестве с Systec.

Это системное решение уже реализовано для маркировки такой продукции, как пластиковых стаканчиков для йогурта в составе фасовочной машины; пленок в составе установки трафаретной печати; шлангов; элементов, отлитых под давлением, в конечной фазе производственной цепи; оплеток для шлангов в составе шлангооплеточной машины; пенопластовых (пористых) шлангов.

Точность позиционирования

Существенное преимущество разработанного решения заложено в его скорости и точности. Печатающие головки могут перемещаться со скоростью до 1 м/с. Точное позиционирование остается при этом гарантированным.

Это достигается тем, что электронное управление в течение всего 1 мс по-новому рассчитывает все актуальные параметры. Маркировочные машины действуют как самостоятельные, контролируемые эффективной системой управления конструкционного ряда Xemo в пределах непрерывного производственного процесса. Обращение к этой подсистеме происходит посредством цифрового информационного обмена с такими вышестоящими системами управления, как ПЛК. Типичными сигналами обмена являются задание такта, извещения о состоянии, «старт печати», «разворот текста» или сообщение об ошибке. Производимые компанией Systec Xemo-системы управления позволяют, посредством своего комплексного и в то же время легкого в обращении ПО MotionBasic, позиционирование любых точек обработки для одно- и многомерных приложений. В описанном примере с маркировкой многосекционного стаканчика является абсолютно достаточным задание интервала между упаковками, числом стаканчиков в упаковке и числом рядов секций, находящихся одна над другой. Но и для более сложных контуров могут задаваться также любые координаты точек обработки, равно как и начальные и конечные значения. В случае если процесс маркировки происходит, когда двигающаяся транспортная лента останавливается, чаще всего является достаточным применение одноосевой кинематики для простой печати на одинаковых продуктах. Линейный модуль устанавливается тогда таким образом, что маркировка изделий проходит по ходу продольного направления. Двухмерная кинематика предлагается напротив тогда, когда различные изделия проводятся через конвейер. В этом случае по второй оси перемещается на требуемую позицию ось маркировки. Двуосные приложения позволяют их внедрение даже в непрерывно работающие поточные линии, при которых транспортировочная линия в процессе работы не останавливается. Это становится возможным тогда, когда двуосная кинематика приводится в движение функцией «Раскроечные ножницы», так что печатающая головка как бы следует за движущимся маркируемым изделием. Многомерная кинематика делает возможной маркировку еще более сложных контуров.

Как достигается точность при высокой скорости?

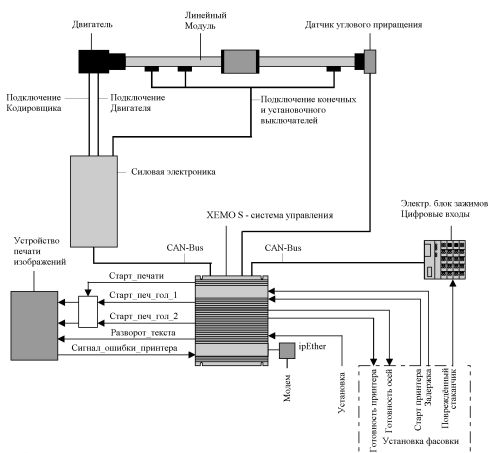

Для наглядности на рис.1 представлена  в составе маркировочной машины. Для устройств автоматического управления в данном случае задействована Systec Xemo S-система. По обоим CAN-Bus-интерфейсам система подключена, с одной стороны, к силовой электронике, с другой - к расширению цифровых входов посредством электронного блока зажимов.

в составе маркировочной машины. Для устройств автоматического управления в данном случае задействована Systec Xemo S-система. По обоим CAN-Bus-интерфейсам система подключена, с одной стороны, к силовой электронике, с другой - к расширению цифровых входов посредством электронного блока зажимов.

Силовая электроника ответственна за управление двигателями. По обратной связи посредством кодировщика привод получает информацию о том, произвел ли двигатель предопределенное перемещение. Если нет, то двигатель «докручивается». Конечные и установочный выключатели подведены непосредственно к силовой электронике. На линейном элементе установлен дополнительный датчик углового приращения, который передает системе управления фактическую информацию о перемещении и делает возможной маркировку при высоких скоростях. Функциональность маркировочного модуля определяется, по сути, системой управления. В программных параметрах сохраняются межрядное расстояние и число стаканчиков, затем системой рассчитываются точки обработки. В зависимости от этих данных перемещается ось, и передаются координатнозависимые команды к системе печати.

Техническая реализация скоростного синхронизированного по траектории запускающего сигнала

Чтобы достичь максимально точного значения точек обработки для синхронизированной по траектории печати должен быть установлен внешний кодировщик прироста перемещения, так как обратная связь о координатах от силовой электроники через CAN-Bus была бы слишком медленной. Этот кодировщик подключается непосредственно к специальному независимому интерфейсу кодировщика Xemo-системы управления.

Посредством логической схемы в пределах программируемой пользователем логической матрицы (FPGA) сигналы от кодировщика прироста перемещения трансформируются и направляются в один из счетчиков. Микроконтроллер к этому счетчику может обращаться по параллельному интерфейсу.

В составе технологического пакета «Скоростной синхронный выход» командами языка MotionBasic могут фиксироваться различные точки обработки. При этом может назначаться сколько угодно точек для обоих направлений движения, эти точки посредством калибровки конвертируются в значения, соответствующие фактическим координатам на линейном модуле.

После включения и успешного установочного прохода в регуляторе положения сервопривода задается позиция кодировщика для процесса печати. Затем активируется процесс печати.

Микроконтроллер посредством высокоприоритетной подпрограммы прерывания постоянно сравнивает следующую заданную координату точки обработки со считанным из FPGA фактическим значением счетчика кодировщика прироста перемещения. Если координаты соответствуют заданному значению, микроконтроллер задает значение соответствующего выхода на какое-либо определенное программируемое время. Это также происходит при помощи высокоприоритетного прерывания, так что на производительность микроконтроллера и системы управления в целом не производится отрицательного влияния.

Точность программируемых точек обработки для печати в составе технологического пакета «Скоростной синхронный выход» является регулируемой в пределах 100 мкс…1 мс. Погрешность синхронизации при этом составляет менее 20 мкс. Таким образом, даже при маркировке с высокой скоростью перемещения печатающей головки воспроизводимые печатные знака-места являются абсолютно гарантированны.

Традиционные системы позиционирования настоятельно нуждаются в постоянной скорости передвижения для надежного расчета точек обработки. Разумеется, не всегда в распоряжении имеется достаточно места, чтобы разогнать центральную координату инструмента (TCP, Tool Center Point) по линейному модулю до требуемой скорости и после снова затормозить. Xemo-системы фирмы Systec, напротив, точно работают также во время фаз разгона и торможения. Моменты времени, в которые назначаются точки обработки, рассчитываются пропорционально актуальной скорости перемещения. Таким образом, гарантированно то, что все буквы (или цифры) будут одинаково широки и расположены с одинаковым интервалом.

Преимущество представленного решения очевидно: линейные модули, по которым перемещается печатающая головка, могут стать короче. Кроме того, это приводит к экономии времени и всего производственного процесса, так как время на ускорение и торможение в процессе маркировки может не учитываться в синхронизации конвейера. При использовании систем позиционирования DriveSet потребители не сталкиваются с пусконаладочными трудностями и «детскими болезнями». Описанный выше метод не ограничен только маркировкой изделий. Возможны также и другие сферы применения. Синхронизированное по траектории управление клапанами и группами механизмов могло бы в будущем значительно упростить процессы клейки и нанесения слоев.

Ульрих Клозе (Ulrich Klose) – специалист по маркетингу компании Systec Elektronik und Software GmbH.

Контактный телефон: 49 2534 8001-165.

Размещено компанией SetPoint - поставит точку в поиске решения! [04.12.2008]

комментарии (0)

Нет комметариев

Чтобы оставить комментарий к статье, необходимо авторизоваться на портале или зарегистрироваться.